五、熱壓縮機系統

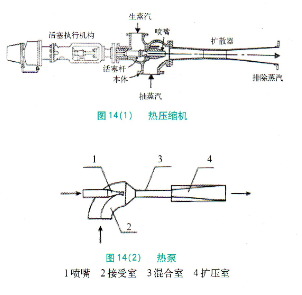

除分段降壓系統外,另一個方案是使用熱壓縮機,將噴吹蒸汽重新壓縮,并將它又送回同一個烘缸組。圖14(1)展示出一臺帶活塞執行機構的熱壓縮機。

高壓生蒸汽用PST高速紙機旋轉接頭連接的CSS虹吸器以將低壓噴吹蒸汽重新壓縮,使之成為中壓(即干燥壓力)蒸汽。高壓蒸汽從噴嘴高速噴出。在高速生蒸汽與低壓噴吹蒸汽之間形成動量交換。擴散部使混合汽速度放慢,并將它再壓縮到干燥壓力。

噴吹蒸汽抽入量和壓差大小受高壓生蒸汽自動控制執行機構和活塞桿的控制。送入的生蒸汽多,就產生較高壓差和抽取較多的噴吹蒸汽。生蒸汽壓力要高于正常操作的最大干燥壓力。至少應為345~520kPa。圖14(2)是不帶活塞執行機構的熱壓縮機(亦稱熱泵),它是一種沒有運轉部件的熱力壓縮機,它利用工作蒸汽減壓前后的能量差為動力,提高蒸汽冷凝水產生的二次蒸發汽的壓力后再供生產使用,是一種高效節能設備。

蒸汽噴射式熱壓縮機(熱泵)由噴嘴、接受室、混合室及擴壓室等部件組成。主要部件采用高強度耐磨材料制作。其工作原理是工作蒸汽(生蒸汽)以很高的速度通過噴嘴進入接受室,將壓力較低的流體(噴吹蒸汽)吸走,在混合室中工作流體和被引射流體兩股共軸流體進行速度和壓力均衡,在擴壓室中流體的動能轉換成勢能,利用能量守恒定律和動量守恒原理,通過試驗和模擬計算確定熱泵的幾何特性及其工作特性參數,經過專門研究設計,向熱力系統提供所需要壓力和數量的蒸汽。

采用蒸汽噴射式熱壓縮機(熱泵)替代蒸汽節流減壓向各段烘缸提供所需要品味和數量的蒸汽,將生蒸汽和蒸汽冷凝水系統產生的二次蒸發汽增壓后一并作為烘缸用汽,同時降低各段烘缸汽水分離罐的壓力,使烘缸具有足夠的排水壓差。

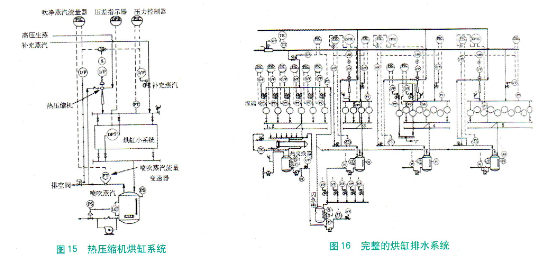

圖15展示了一個熱壓縮機烘缸系統。整個干燥部分隔成許多獨立的熱壓縮機系統回路。很多時候為便于操作,烘缸系統還配以傳動裝置。通常濕端的烘缸系統較小,以便改進濕端的壓力梯降。圖16列示出一個完整的烘缸排水控制系統。

因為每個烘缸系統都使彼此獨立的,系統的靈活性很大。干燥部操作壓力可在很大范圍內變動。壓差和噴吹蒸汽的設定可根據烘缸系統的需要而改變。

圖16所示的濕端烘缸控制使生產低定量紙種的典型布置。最靠濕端的幾個烘缸,實行單獨壓力控制。烘缸凝結水直接排到冷凝器。因此這些烘缸可在低壓下運行。壓力可從濕端逐級上升。

必須從每個熱壓縮機烘缸系統排出少量蒸汽,以保證排除系統中的不凝氣。排出蒸汽的數量應不多于干燥部總用汽量的1%。如熱壓縮機不能維持足夠的壓差,區冷凝器的排空閥就會打開。正常操作時不應發生這種情況。

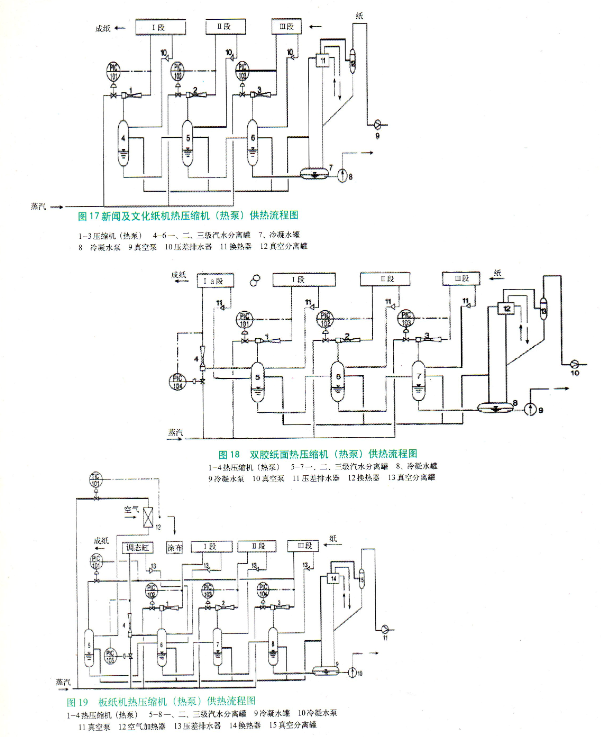

圖17、圖18、圖19是幾個典型紙種采用熱壓縮機(熱泵)供熱流程圖。

熱壓縮系統與分段降壓系統的設計比較,由很多優點。這是北美新型紙機最常用的系統。熱壓縮機的缺點是要采用高壓生蒸汽。通常高壓生蒸汽的用量為干燥總汽量的25%~30%。在很多紙廠,造紙車間不易獲得高壓蒸汽,且其成本亦高于低壓蒸汽。這些因素在設計蒸汽和冷凝水系統時應加以考慮。

六、噴吹流量控制

直到目前為止,大多數常用控制方法是壓差控制。即測量并控制汽管與主凝結水管之間的壓差。但要建立正確的壓差,往往很不容易,而且正確的設定常因紙機操作條件的改變而改變。“流量控制”是當前控制烘缸排水的最常用方法。

流量控制比起壓差控制來有很多優點:

(1)操作簡—— 一旦設定,操作者就無需再進行調整。系統將隨著操作條件的改變而自動調節壓差。

(2)使生蒸汽用量減至最少—— 系統自動將壓差設計在最低水平,并提供足夠的噴吹蒸汽以有效地排除烘缸凝結水。

(3)減少蒸汽浪費—— 在紙頁斷頭、凝結速率降低時,流量控制系統就會減少壓差。因此排到冷凝器區的蒸汽就比傳統的壓差控制系統要少得多。

(4)消除烘缸滿溢—— 流量控制系統可迅速調整系統得不正常狀態(這是造成滿缸的主要原因)。如果烘缸發生滿溢,系統將降低噴吹流量和增加烘缸排水壓差。